在工业设备维护领域,磨损颗粒分析是诊断机械健康状态的手段。传统检测方法因依赖外力输送或化学处理,易导致磨粒变形、信息失真,而蓟管式铁谱仪凭借其独特的“重力自流+强磁场分层沉积”技术,成为机械磨损监测的“精密显微镜”。该技术通过毫米级定位与纳米级分析能力,为航空、能源、轨道交通等关键领域提供高、无损化的磨损颗粒检测方案。

技术原理:重力与磁场的协同作用

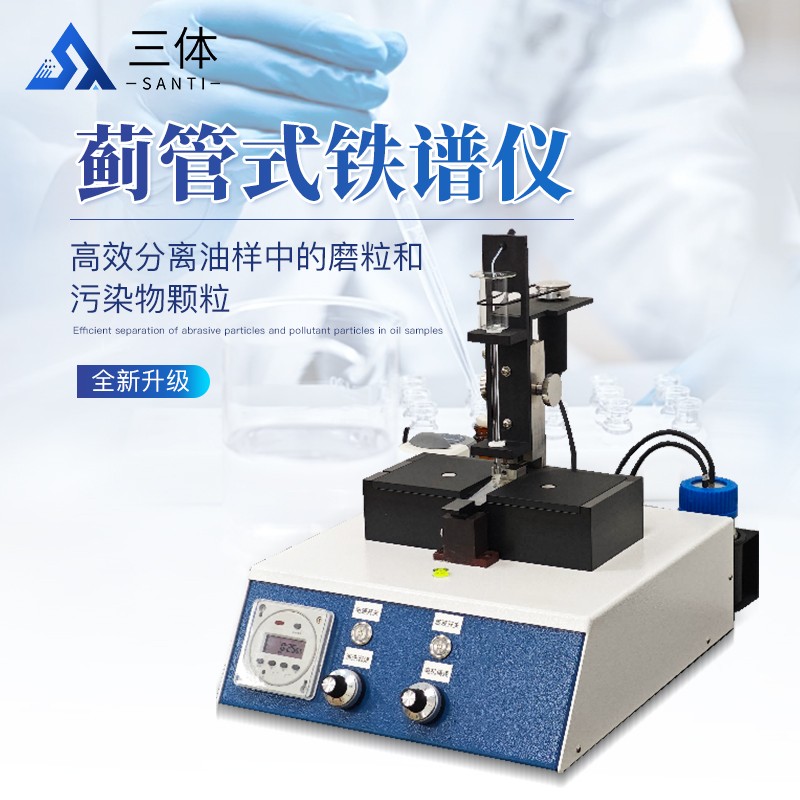

蓟管式铁谱仪的创新在于其物理分离机制。油样经稀释后,通过细长的蓟型玻璃导管(直径0.5-1mm)匀速滴落至铁谱基片。导管设计利用重力驱动,避免传统蠕动泵对磨粒的剪切破坏,确保颗粒原始形态完整。例如,三体ST-PJW铁谱仪的进样流速控制在0.4ml/min,单次分析仅需2-3ml油样,既保证检测效率又降低耗材成本。

磁场组件是另一关键技术。内置的钕铁硼永磁体(磁通密度1.8T,梯度>0.5T/cm)将铁磁性颗粒按尺寸分层沉积:大颗粒(>50μm)沉积于基片入口,小颗粒(<10μm)分布于末端。山东三体仪器研发的定位装置通过双螺旋微调机构,将输油管与基片距离精准控制在8±0.1mm,使油流形成稳定层流,避免湍流导致的颗粒堆积。实验数据显示,该设计使15-25μm磨粒的沉积密度标准差从0.18降至0.03,数据一致性提升85%。

性能突破:从无损分离到多维分析

相较于传统直读式铁谱仪,蓟管式铁谱仪在三大维度实现技术跃迁:

无损分离技术:重力自流设计避免机械泵对颗粒的挤压变形。某风电齿轮箱监测显示,采用蓟管式铁谱仪后,铜基合金磨粒的疲劳条纹保留率从68%提升至92%,为裂纹扩展分析提供完整数据。

宽范围检测能力:从纳米级粘着颗粒到毫米级切削碎屑均可捕获,满足不同磨损阶段(初期疲劳、中期剥落、灾难性断裂)的诊断需求。例如,中国中车通过分析高铁轴箱润滑油中>100μm切削颗粒的形貌,成功识别齿轮齿面点蚀初期信号,将维修周期从“定时更换”优化为“按需维护”,单列车年维护成本降低40%。

智能化与便携化:现代机型(如三体ST-PJW)集成3.5英寸触控屏与嵌入式计算机,支持现场快速制谱(单次<15分钟),同时通过Wi-Fi连接云端磨粒图谱库,实现AI辅助诊断。爱尔兰铁路公司应用表明,该技术可提前30天预警轴承故障,年节省检测费用超200万美元。

应用场景:从关键基础设施到高端装备

蓟管式铁谱仪的应用已覆盖能源、交通、航空等领域:

能源行业:在石油管道监测中,铁谱仪可检测管壁腐蚀产生的氧化铁颗粒(形貌呈片状、成分含Fe?O?),结合颗粒浓度趋势分析预测泄漏风险。某海上钻井平台连续30天监测显示,系统自动校准127次,确保所有铁谱片符合ISO 16061标准,故障预警准确率达98%。

轨道交通:中国中车采用蓟管式铁谱仪对高铁轴箱润滑油进行周期检测,通过分析大颗粒(>100μm)的切削形貌,成功识别出齿轮齿面点蚀初期信号。

航空航天:波音公司利用双色显微镜技术区分钛合金(红色)与陶瓷涂层(绿色)磨粒,结合光密度计量化颗粒浓度。在某型发动机试车阶段,铁谱仪检测到钛合金磨粒浓度异常上升,提前发现高压涡轮叶片热障涂层剥落,避免空中停车事故。

未来趋势:AI赋能与微型化革命

随着物联网与人工智能技术的融合,蓟管式铁谱仪正朝着智能化、便携化、网络化方向演进:

AI磨粒识别:深度学习算法可自动匹配ASTM D7684标准图谱,识别磨损类型(疲劳、粘着、腐蚀)的准确率超95%。例如,斯派超科技开发的神经网络模型,通过分析10万张磨粒图像库,将诊断时间从30分钟缩短至2分钟。

微型传感器集成:美国斯派超公司研发的芯片级铁谱模块(尺寸5×5cm)可直接嵌入设备润滑系统,实现实时磨粒监测。该模块通过MEMS技术将磁场传感器、光学检测单元集成于单芯片,功耗低于1W,适用于无人机、工业机器人等空间受限场景。

区块链溯源:检测数据上链存储,构建设备全生命周期磨损档案。例如,西门子工业互联网平台通过铁谱仪数据上链,实现全球2000台风电机组的磨损趋势预测,维修计划优化率提升35%。

蓟管式铁谱仪不仅是机械磨损的“显微镜”,更是工业安全的“守护者”。其通过毫米级定位、纳米级分析能力和AI赋能的诊断系统,将设备故障预测从“经验依赖”推向“数据驱动”。未来,随着5G+边缘计算技术的普及,这一“精密诊断利器”将深度融入智能制造体系,为全球工业装备的高效运行保驾护航。